無菌制劑灌裝是現代醫藥行業中非常重要的一個環節,是指在無菌條件下將藥品灌裝到容器中的過程。其中,“無菌”生產是重中之重,操作環境須高度滿足cGMP規范及標準。

作為整個生物藥GMP生產的后面關鍵環節,無菌制劑灌裝服務是需要專業知識、良好的設計與嚴格的規定,以保證成品的質量。高標準的無菌保證體系貫穿著這一非常復雜的連續式生產過程。

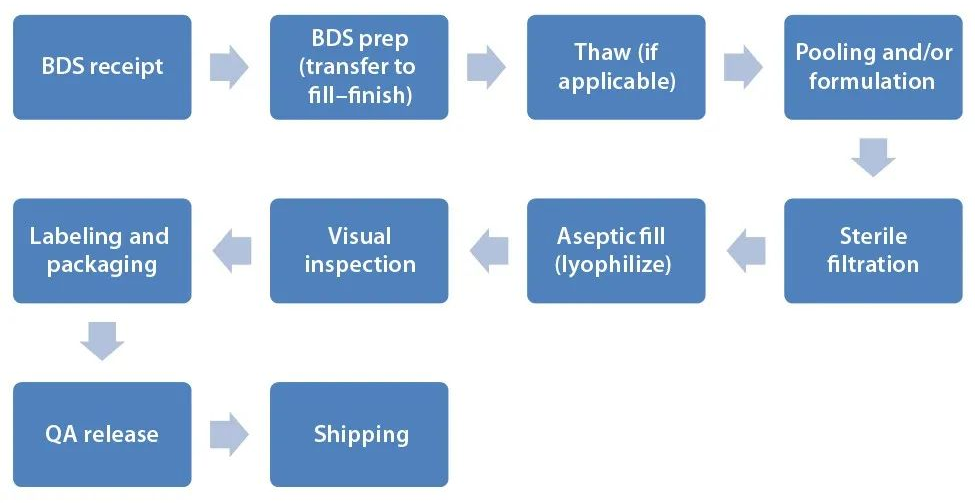

制劑生產工藝

通常,一個生物藥的完整制劑生產工藝包括:

原液準備及化凍、原液混勻、除菌過濾、無菌灌裝、加塞、(凍干)、軋蓋、燈檢、放行檢測、貼簽/包裝等多重工序,每一個工序都會直接影響的成品質量。

目前,根據生物藥等研發工藝和生產步驟的特殊性,與客戶進行戰略合作,能為生物制藥企業提供CDMO定制化服務組合的企業在國內市場仍然稀缺。使用具有支持服務經驗的制藥服務合作伙伴可以減少開發和供應風險,降低成本,并加快產品上市速度。

在無菌制劑(DP, Drug Product)生產方面,耀海生物擁有2000㎡的制劑生產車間,可提供符合GMP要求的自動化無菌制劑產品生產服務。生產線涵蓋西林瓶水針、凍干、預充針等市場上主要藥物劑型灌裝形式,高質量的無菌制劑灌裝布局,能夠為廣大生物制藥企業提供更廣維度的全流程服務。

西林瓶(水針+凍干)無菌制劑生產線

在無菌制劑生產方面,耀海生物可提供符合GMP要求的自動化無菌生產線,為集洗瓶、(烘箱)滅菌/除熱原、灌裝、凍干、軋蓋等多工序為一體的高科技生產線。其中產品(及包材)暴露區域均采用O-rabs系統進行A級環境保護,凍干進出料過程采用自動化進出料系統,凍干機清洗及滅菌采用CIP/SIP系統自動完成,完全規避人員干擾,整線無菌保障性能先進、可靠。

同時灌裝線配備了在線充氮系統,可實施產品生產過程氮氣保護,對終產品的殘氧量指標可有效控制。可為客戶提供1-25ml多規格西林瓶水針及凍干粉針劑型生產,其中西林瓶水針年產量可達1000萬支,西林瓶凍干粉針劑年產量可達500萬支。

耀海生物預灌封無菌制劑生產線,可為客戶提供預灌封注射器、卡式瓶無菌制劑的灌裝生產服務。全自動灌裝線按照GMP等相關法律法規要求進行生產。

整條生產線采用自動灌裝自動壓塞的灌封系統,灌裝設備采用真空加塞,藥液灌裝可用普通灌裝、充氮灌裝及真空灌裝,以滿足不同性質藥液的生產。藥液灌裝工作均在無菌環境下進行,可限度地減少污染風險,提供穩定的無菌保障。

耀海生物在生物藥無菌制劑領域擁有豐富的GMP生產經驗,嚴格的生產過程,完善的質量管理及良好的無菌保障體系,可保障合規、高質高效的完成無菌制劑生產工作。具體而言,公司可為客戶提供臨床樣品生產至商業化生產的西林瓶與預灌封生產的優質服務。

目前,耀海生物可提供年產量預灌封/卡式瓶1000萬支,西林瓶水針1000萬支,西林瓶凍干粉500萬支的無菌制劑生產服務。